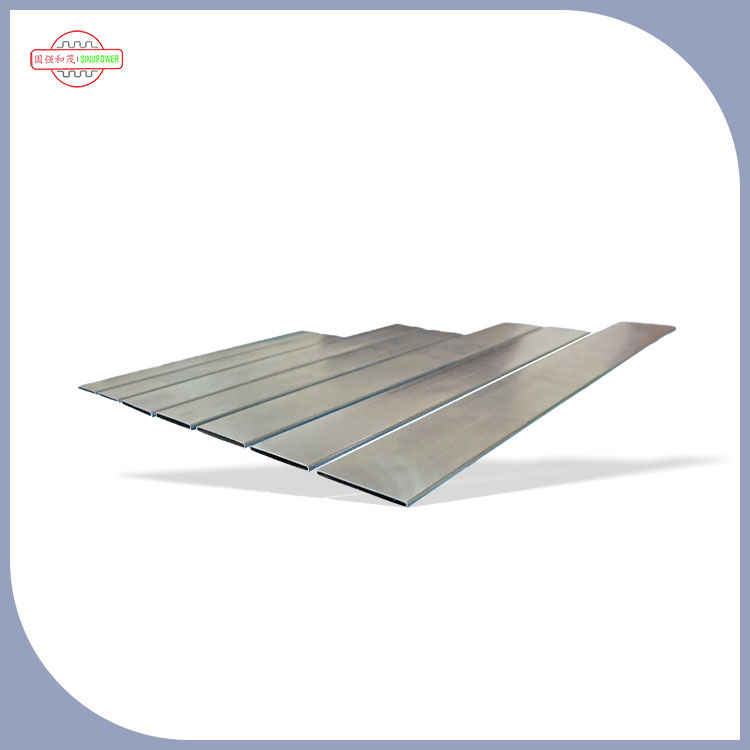

平らな楕円形のチューブ断面の平らな楕円形(長軸80-200mm、短軸30-80mm)であり、断面歪度や過剰なバリなどの問題は、直角を切断するときに発生する傾向があります。その後の溶接またはアセンブリの品質を確保するために、正確な処理を実現するには、専門的なプロセスとツールが必要です。

切断の難しさは、横断的特性に集中しています。平らな楕円形のチューブの非対称構造により、従来のワンサイズフィット方式の直角精度を確保することが困難になります。切断角偏差が1°を超える場合、バットの関節ギャップは0.5mmを超えて溶接強度に影響します。さらに、チューブの壁の厚さ(通常は2〜5mm)が不均一な場合、局所的な過熱と変形が発生しやすいです。特にステンレス鋼の材料の加工では、高温が酸化物のスケールを形成し、その後の研削コストを増加させます。

ツールの選択は、材料と仕様に一致する必要があります。低炭素鋼の平らな楕円形のチューブの場合、10〜15mm/sの切断速度でプラズマ切断(現在の80-120A)が推奨され、セクションの垂直誤差は0.3mm/m以内に制御できます。ステンレス鋼の材料の場合、レーザー切断(パワー500-1000W)が好まれます。これにより、光繊維が送信した高エネルギー光ビームを介した接触式プロセッシングがあります。薄壁のチューブ(厚さ<3mm)は、精度成分処理に適した精度で±0.01mmのCNCワイヤ切断を使用できます。

操作プロセスは、ポジショニングとパラメーターの設定に焦点を当てています。切断する前に、パイプ継手を備品で固定する必要があります。切断線が軸に対して垂直であることを確認し(偏差≤0.5°)、備品のクランプ力が5-10MPAで制御され、変形を防ぎます。プラズマ切断中、ノズルはパイプの壁から3〜5mm離れて保持され、アークの発散を避けるためにガス圧力(空気または窒素)は0.6-0.8MPAに設定されます。レーザー切断は、壁の厚さに応じてフォーカス位置を調整する必要があり、厚壁のパイプの焦点は、切断浸透を改善するためにパイプ壁の1/3に調整されます。

後続の処理は最終的な品質に影響します。切断後、バリを除去して断面の粗さRA以下を除去するには、角度グラインダー(120グリットの粉砕ホイール付き)が必要です。カットの錆を防ぐために、ステンレス鋼のパイプを動揺させる必要があります(硝酸溶液に10〜15分間浸漬)。高精度の要件(自動車排気管アセンブリなど)の高いシーンの場合、±0.1°の許容基準を満たすことを確認するために、3座標測定機器によって直角偏差を検出する必要があります。

fの直角ラット楕円形のチューブ機器のパフォーマンスとプロセスの詳細の両方を考慮する必要があります。正確なポジショニング、パラメーターの最適化、およびその後の処理により、スムーズな断面と正確な角度処理効果を実現し、パイプライン接続のシーリングと構造強度の基本的な保証を提供します。